Artykuł sponsorowany

Osłony zabezpieczające maszyn – klucz do bezpiecznej i wydajnej produkcji

- Dlaczego osłony są kluczowe dla bezpieczeństwa i ciągłości produkcji

- Materiały i konstrukcja: co decyduje o skuteczności osłon

- Rodzaje maszyn i przykłady zastosowań

- Zgodność z normami i certyfikacją: podstawa legalności i audytów

- Systemy bezpieczeństwa: detekcja, monitorowanie i integracja

- Ergonomia i obsługa: bezpieczeństwo nie może spowalniać pracy

- Wpływ na efektywność: mniej przestojów, niższe koszty

- Jak dobrać osłonę: praktyczne kryteria wyboru

- Gdzie zamówić i na co zwrócić uwagę u dostawcy

- Najczęstsze błędy przy wdrożeniach i jak ich uniknąć

- Podsumowanie korzyści dla produkcji

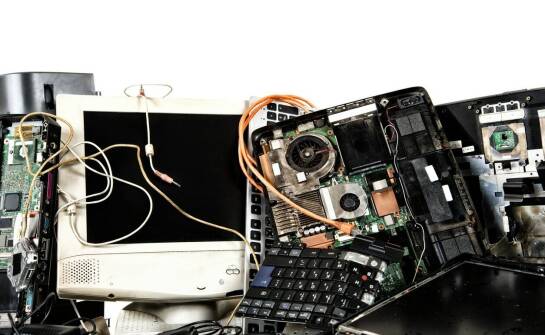

Osłony zabezpieczające maszyn natychmiast obniżają ryzyko wypadków i przestojów, a jednocześnie podnoszą wydajność linii produkcyjnych. To praktyczne rozwiązanie, które chroni operatorów przed częściami ruchomymi, odpryskami i wysoką temperaturą, spełnia wymagania BHP oraz pomaga utrzymać ciągłość pracy bez kosztownych awarii. Właśnie dlatego coraz więcej zakładów traktuje osłony jako standard – nie dodatek.

Przeczytaj również: Dodatkowe elementy wyposażenia frezarek CNC do tworzyw sztucznych: system odpylający i chłodniczy

Dlaczego osłony są kluczowe dla bezpieczeństwa i ciągłości produkcji

Osłony fizycznie separują strefę zagrożeń od operatora, eliminując kontakt z elementami wirującymi, ostrymi krawędziami i strefami wysokiej temperatury. Dzięki temu minimalizują urazy dłoni, oczu i słuchu, a przy okazji ograniczają ryzyko zniszczeń podzespołów powstałych na skutek kolizji z ciałami obcymi.

Przeczytaj również: Jak przygotować soczyste filety z indyka? Porady kulinarne

Bezpieczniejszy park maszynowy to mniej incydentów, mniej nadgodzin na usuwanie skutków awarii i realne ograniczenie kosztów ubezpieczenia. W praktyce dobrze zaprojektowana osłona potrafi skrócić czas przestoju po zdarzeniu o ca�łe dni – bo do zdarzenia po prostu nie dochodzi.

Przeczytaj również: Jakie korzyści płyną z zastosowania taśm pakowych w połączeniu z pudełkami kartonowymi?

Materiały i konstrukcja: co decyduje o skuteczności osłon

Najczęściej stosuje się poliwęglan – ze względu na wysoką udarność, lekkość i odporność termiczną. Taki materiał nie dociąża napędów i prowadnic, a jednocześnie wytrzymuje uderzenia wiórów czy pękniętych narzędzi. W aplikacjach o niższym obciążeniu sprawdza się też plexi (PMMA) i ABS, szczególnie tam, gdzie priorytetem jest estetyka i łatwość formowania.

Konstrukcję najczęściej opiera się na systemach profili aluminiowych, które umożliwiają szybki montaż, integrację z zamkami bezpieczeństwa i łatwe dopasowanie do gabarytów maszyny. Przezroczyste panele poprawiają widoczność strefy pracy, a elementy stalowe wzmacniają newralgiczne obszary narażone na uderzenia.

Rodzaje maszyn i przykłady zastosowań

Osłony skutecznie zabezpieczają frezarki (przed odpryskami i kontaktem z wrzecionem), tokarki (przed wiórami spiralnymi i uchwytem tokarskim), szlifierki (przed pęknięciem tarczy i pyłem) oraz prasy hydrauliczne (przed strefą zgniotu i wyrzucaniem detalu). W każdej z tych maszyn osłona łączy funkcję mechaniczną z kontrolą dostępu – operator widzi proces, ale nie może sięgnąć do strefy zagrożenia w trakcie ruchu.

W praktyce zakłady często zaczynają od osłon newralgicznych stref – drzwi serwisowych, osłon wrzecion i barier przesuwnych – a następnie rozbudowują system o dodatkowe ekrany, kurtyny i interlocki.

Zgodność z normami i certyfikacją: podstawa legalności i audytów

Profesjonalne osłony spełniają krajowe i międzynarodowe wymagania BHP i ISO. W dokumentacji warto mieć ocenę ryzyka, deklarację zgodności i wykaz norm zharmonizowanych, co ułatwia przejście audytów klientów oraz kontroli PIP. Zgodność nie jest formalnością – to dowód, że konstrukcja wytrzymuje obciążenia, a elementy blokujące działają powtarzalnie.

Przykład z praktyki: audytorzy coraz częściej weryfikują, czy drzwi osłonowe mają blokadę z funkcją bezpieczeństwa i czy po ich otwarciu napęd natychmiast zatrzymuje ruch maszyny w kategorii odpowiedniej do zagrożeń.

Systemy bezpieczeństwa: detekcja, monitorowanie i integracja

Nowoczesne osłony współpracują z systemami monitorowania i automatycznej detekcji błędów: wyłączniki bezpieczeństwa, czujniki położenia, zamki interlock, kurtyny świetlne, a nawet skanery obszaru. Integracja z falownikami i sterownikami pozwala realizować kontrolowane hamowanie oraz blokady ponownego rozruchu po otwarciu osłony.

Dobrą praktyką jest redundancja i diagnostyka – układy potrafią wykryć uszkodzony czujnik lub manipulację przy zamku. To nie tylko zwiększa bezpieczeństwo, ale też skraca czas reakcji utrzymania ruchu dzięki jednoznacznym alarmom.

Ergonomia i obsługa: bezpieczeństwo nie może spowalniać pracy

Osłony projektuje się tak, by nie utrudniały ustawiania i serwisu. Łatwe w czyszczeniu panele, duże okna inspekcyjne, szybkozłącza i prowadnice drzwi ograniczają straty czasu. Ergonomiczny montaż i demontaż ułatwia regularną konserwację, co finalnie obniża koszty eksploatacji i wydłuża żywotność maszyny.

Operatorzy chętniej przestrzegają procedur, jeśli osłona „nie przeszkadza”. Właśnie dlatego warto testować prototypy na gnieździe – kilka centymetrów więcej prześwitu czy inny promień otwarcia potrafi skrócić czas przezbrojenia o kilka minut na zmianę.

Wpływ na efektywność: mniej przestojów, niższe koszty

Wdrożenie osłon i systemów bezpieczeństwa ogranicza liczbę incydentów oraz awarii wtórnych, co bezpośrednio przekłada się na redukcję przestojów. Mniej nieplanowanych zatrzymań to stabilne OEE, przewidywalne terminy i niższe koszty części zamiennych. Dodatkowo osłony chronią przed pyłem i chłodziwem, dzięki czemu mechanika i elektronika pracują dłużej w optymalnych warunkach.

Efekt uboczny? Lepszy wizerunek pracodawcy i większe zaangażowanie zespołu. Pracownicy widzą, że bezpieczeństwo to priorytet, co pozytywnie wpływa na kulturę pracy.

Jak dobrać osłonę: praktyczne kryteria wyboru

- Ryzyko procesu: rodzaj zagrożeń (mechaniczne, termiczne, odpryski), energia kinetyczna detalu i narzędzia.

- Materiał: poliwęglan do wysokiej udarności, plexi/ABS do lżejszych zastosowań i ekranów informacyjnych.

- Konstrukcja: profile aluminiowe dla modułowości, elementy stalowe w strefach uderzeń.

- Integracja: kompatybilność z czujnikami, zamkami, falownikami i PLC.

- Serwis: dostęp do punktów regulacji, łatwość czyszczenia i wymiany paneli.

- Normy: zgodność z BHP/ISO potwierdzona dokumentacją i testami.

Gdzie zamówić i na co zwrócić uwagę u dostawcy

Wybieraj firmy, które oferują wsparcie techniczne, krótkie terminy i możliwość prototypowania. Na rynku dostępne są rozwiązania renomowanych producentów, m.in. Tecno Piu Srl, a także solidne realizacje w polskiej produkcji oparte na innowacyjnych procesach i systemach profili aluminiowych. Kluczowe są: rzetelna wycena, ankieta aplikacyjna, rysunki 3D do akceptacji i pełna dokumentacja powykonawcza.

Jeśli szukasz rozwiązań do własnej linii lub modernizujesz park, sprawdź Osłony zabezpieczające maszyny – zobaczysz przykłady realizacji i sprawdzisz, jak szybko da się przejść od koncepcji do montażu.

Najczęstsze błędy przy wdrożeniach i jak ich uniknąć

- „Uniwersalna” osłona do wszystkiego – ignoruje specyfikę procesu; zawsze wykonaj ocenę ryzyka.

- Brak interlocków lub ich omijanie – stosuj elementy z diagnostyką i odpowiednią kategorią bezpieczeństwa.

- Zbyt ciężkie panele – dobieraj grubość i materiał do energii uderzenia, nie „na wszelki wypadek”.

- Utrudniony serwis – zapewnij dostęp do regulacji i szybkie otwieranie do przeglądów.

- Brak dokumentacji – bez niej trudno przejść audyt i utrzymać zgodność w cyklu życia maszyny.

Podsumowanie korzyści dla produkcji

Dobrze dobrane osłony zabezpieczające podnoszą poziom bezpieczeństwa, stabilizują wskaźniki OEE i realnie obniżają koszty utrzymania ruchu. Łączą wymagania BHP, ergonomię i efektywność, a dzięki modułowej konstrukcji z profili aluminiowych łatwo je dopasować do frezarek, tokarek, szlifierek i pras. Warto stawiać na rozwiązania zgodne z normami i wspierane przez doświadczonego partnera – to inwestycja, która zwraca się szybciej, niż zakładamy.